目次

塙町と新庄市の工場を中核に原木消費量が60万m3に近づく

遠藤理事長が佐川社長と初めて会ったのは、1995(平成7)年の夏だった。この年の1月17日に阪神・淡路大震災が発生して多数の木造住宅が倒壊し、住宅の耐震性と使用材料の品質などが厳しく問われている時期だった。当時、森林総合研究所東北支所の経営研究室長だった遠藤理事長は、製材企業の新たなモデルを求めて、奥久慈林業地の塙町で存在感を放っていた協和木材の製材工場を訪ねたのだった。

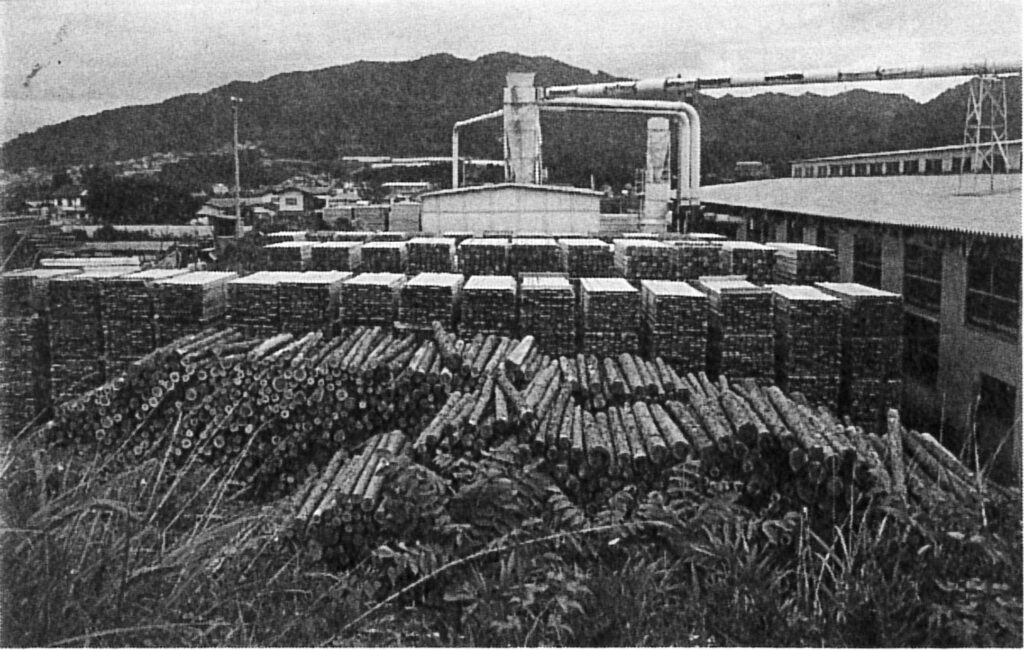

もう約30年前になるが、協和木材の製材工場を初めて見たときの鮮烈な印象は今でも忘れない。スギとアカマツの小丸太を柱や間柱に挽く専用の加工ラインを整えていた。佐川社長に年間原木消費量を聞いたら「6万m3」という答えが返ってきてびっくりした。当時、全国でも屈指の生産量だった。

あのときは、まだ塙町の街中に工場があった。その後、郊外の工業団地に工場を移して、設備投資を進め、生産量を増やしながら、効率的な工場運営を追求してきた。

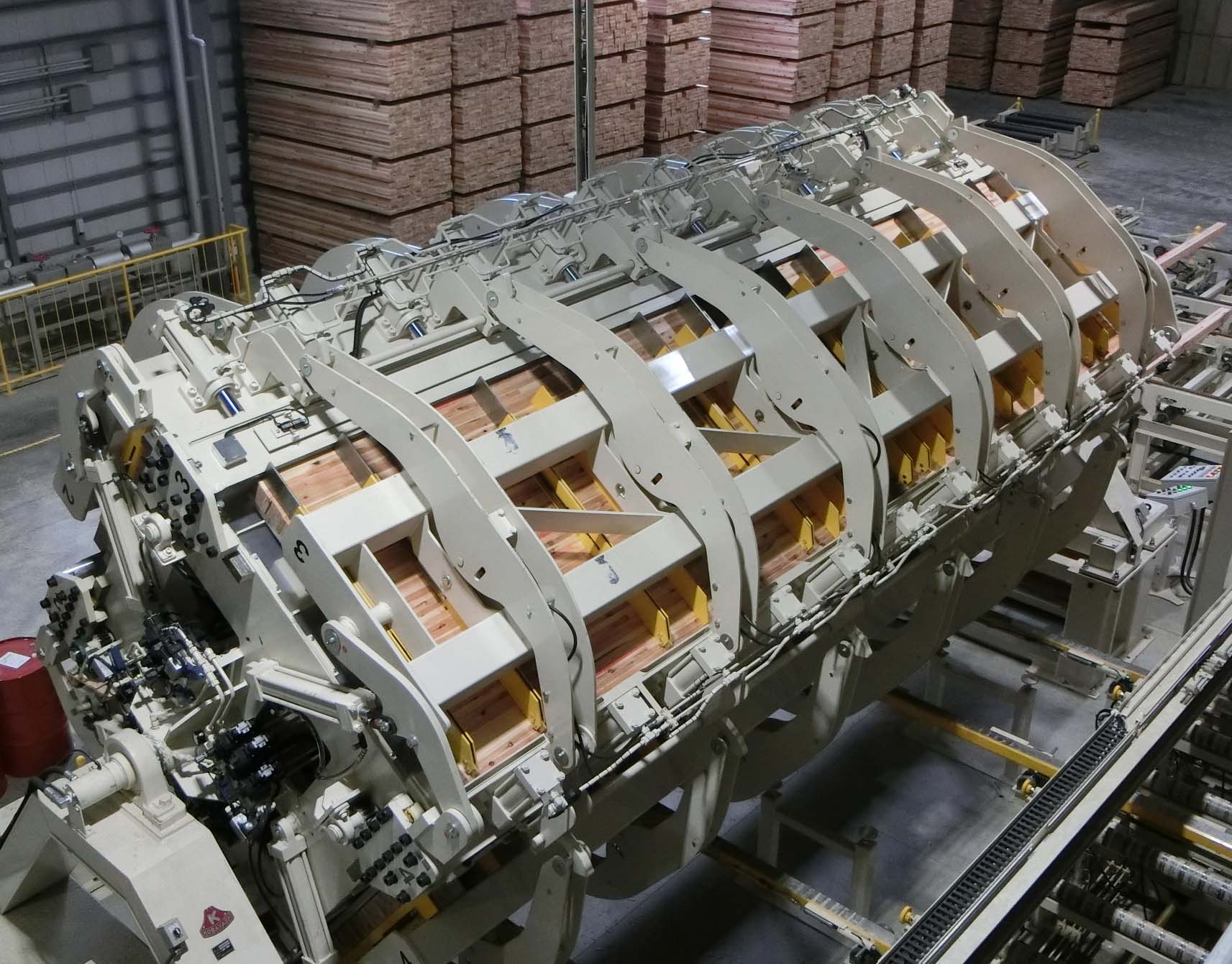

協和木材の歩みは、国産材業界の規模拡大と見事にシンクロしている。塙町の工場の生産量が右肩上がりで増加していき、スギの集成材や2×4(ツーバイフォー)材もつくり出すなどアイテム(生産品目)も増えていった。

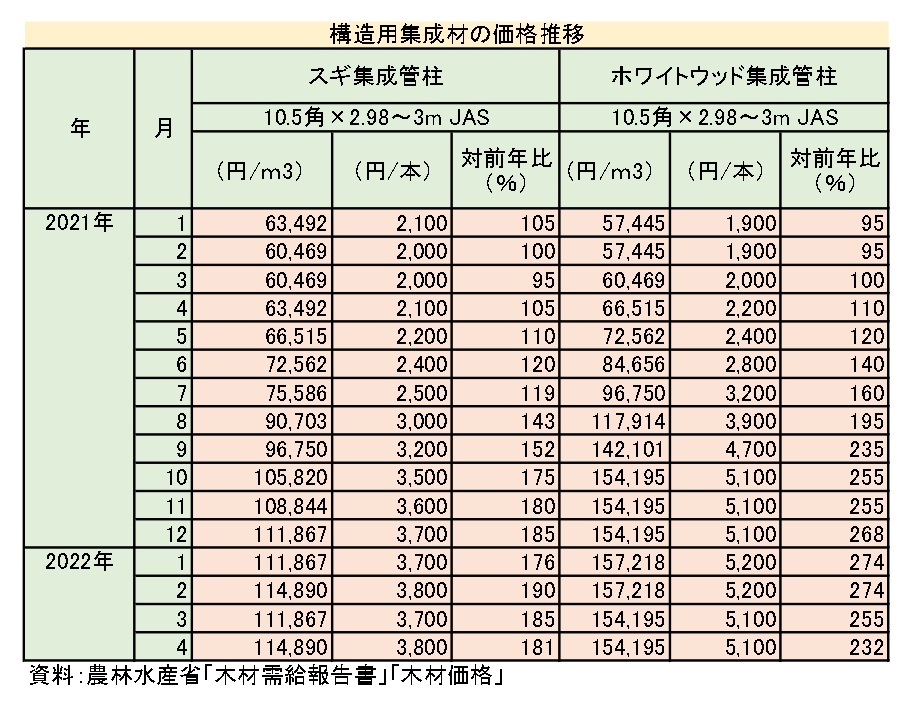

とりわけ業界の耳目を集めたのが、山形県新庄市への進出だった。2016(平成28)年の秋から新庄工場でスギ集成材の大量生産に入り、欧州から輸入されているホワイトウッド(WW)集成材よりも、「安くて品質もいい」と話題をさらった。*1

その後も、昨年(2023年)4月には秋田県仙北市の(株)門脇木材を完全子会社化した。*2

この約30年で業容が大きく広がってきているが、直近の年間原木消費量はどのくらいになっているのか。

昨年1月から12月までの原木消費量は約55万6,000m3になっている。

60万m3に近づいてきているのか! 国産材工場のスケールが格段に大きくなっていることを実感する。

ムク製材品の大量生産からスギの集成材、2×4材へと拡張

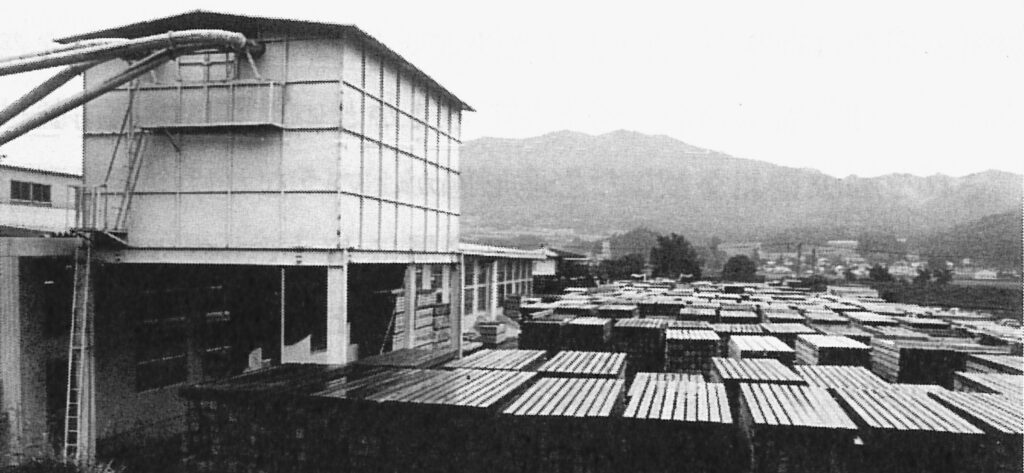

協和木材といえば、天然乾燥した高品質のムク(無垢)製材品を大量に供給できることが“ウリ”だった。塙町の工業団地に移転した後に工場を訪ねたとき、膨大な量の柱と間柱が天然乾燥されているのを見て、圧倒された覚えがある。

あの頃は、約4,000m3を在庫し、柱ならば約12万本を桟積み乾燥していた。

本当にすごい量だった。ムクの製材品で勝負するという覚悟のようなものを感じた。ただし、佐川社長は、在来(軸組)工法向けの役柱や造作材の需要が大幅に減少している実態にも着目しており、「脱和室」のための設備投資だと明言していた。住宅様式の変化に合わせて柔軟にアイテムを切り替えることも経営の勘所(かんどころ)だと教えられた気がする。

その後、スギの集成材を本格的に手がけるようになるが、これも住宅マーケットからのニーズに対応したものだったのか。

そうだ。とくに、プレカット工場からの注文に応えることが最重要課題になった。これが国産材業界に地殻変動のような影響を与えた。

ほぼ100%プレカットになり、施主と大工の接点が消えた

在来工法で建てられる木造住宅のプレカット加工率(プレカット材の利用率)は、2021(令和3)年時点で94.1%に達している(『令和4年度森林・林業白書』より)。もう、ほとんど100%といっていい。

とくに、都市部では、大工が下小屋で材料を加工するようなことがなくなった。工場から施工現場にプレカット材を直送し、小型クレーンなどを使って組み立てるだけというシステムが一般化した。

こうなると施主と大工の接点はなくなる。ハウスメーカーの営業マンと打ち合わせるだけで家が建つようになった。

大工の出番がなくなると、木の良さなどを伝える機会も減ってしまう。住宅に使われる木材は、工業資材の1つとして評価されるようになったわけか。

このようなシステムの中で、プレカット工場からは、品質のバラツキがない材料を安定的に供給して欲しいという注文が増えていった。そうしたニーズにマッチしたのが集成材であり、欧州から輸入されるホワイトウッドの柱やレッドウッド(RW)の平角が急速にシェアを伸ばしていった。

「集成材は麻薬みたいなもので、使い始めたらやめられない」

ムクの製材品にこだわってきた佐川社長にとって、そのような状況変化はどう受け止められたのか。

これは私の持論でもあるのだが、ムク材で使えるものをわざわざ挽き割って、乾燥してから接着剤でくっつけて集成材にする必要はない。ムク材の品質を高めていけば、住宅用の材料として十分に通用する。

しかし、プレカット工場からは、集成材と同等の使い勝手の材料を要求される。今のプレカット工場は省力化や自動化が徹底されており、100%集成材だけで運営したいというのが本音だろう。たとえは悪いが、「集成材は麻薬みたいなもので、使い始めたらやめられない」という声もあった。

ムクの製材品の見た目の良さなどを訴える時代ではなくなったということか。

住宅で使う材料を決めるのは、施主でもハウスメーカーでもなく、プレカット工場になった。プレカット工場が住宅用木材の加工・流通で完全に主導権をとるようになった。これがこの約30年で起きた最大の変化だろう。(中編へつづく)

(2024年3月28日、協和木材東京本社で取材)

(意見を交わす佐川社長(右)と遠藤理事長)

『林政ニュース』編集部

1994年の創刊から31年目に突入! 皆様の手となり足となり、最新の耳寄り情報をお届けしてまいります。