“半年商売”を乗り越え10年で市場が変化、民間の注文増える

藤寿産業は、集成材の製造やプレカット加工のほか、設計サポートや施工なども行っており、中・大規模木造建築物を中心として、これまでに700件以上の物件を手がけてきた。

社長の西村義一(62歳)は、「大断面集成材を取り巻く状況は、この10年間で大きく変わった」と口にし、こう続けた。「昔は年間稼働率が低く、先の見えない“半年商売”とも言われたが、今は民間からの前向きな問い合わせや注文が増えている」。

同社は、1975年に木材業者として創業し、1982年に造作用集成材の製造に着手。1988年に構造用大断面集成材のJAS(日本農林規格)認定を取得するとともに、建設業の認可もとり、製造・加工から設計・施工まで行える一貫体制を整えた。

造作用集成材メーカーが大断面集成材の製造に舵を切り、大型建設工事の受注資格も手にするとは、思い切った事業転換といえる。西村は、当時を振り返り、「建築サイドに木材を扱うノウハウが少なかったので、弊社でできるだけ木造を提案し、数少ない物件を積み上げてきた。あのときの決断がなかったら、今日まで生き残れなかっただろう」と話す。

様々な加工機を駆使、FLAMと連携、“木のリング”を納める

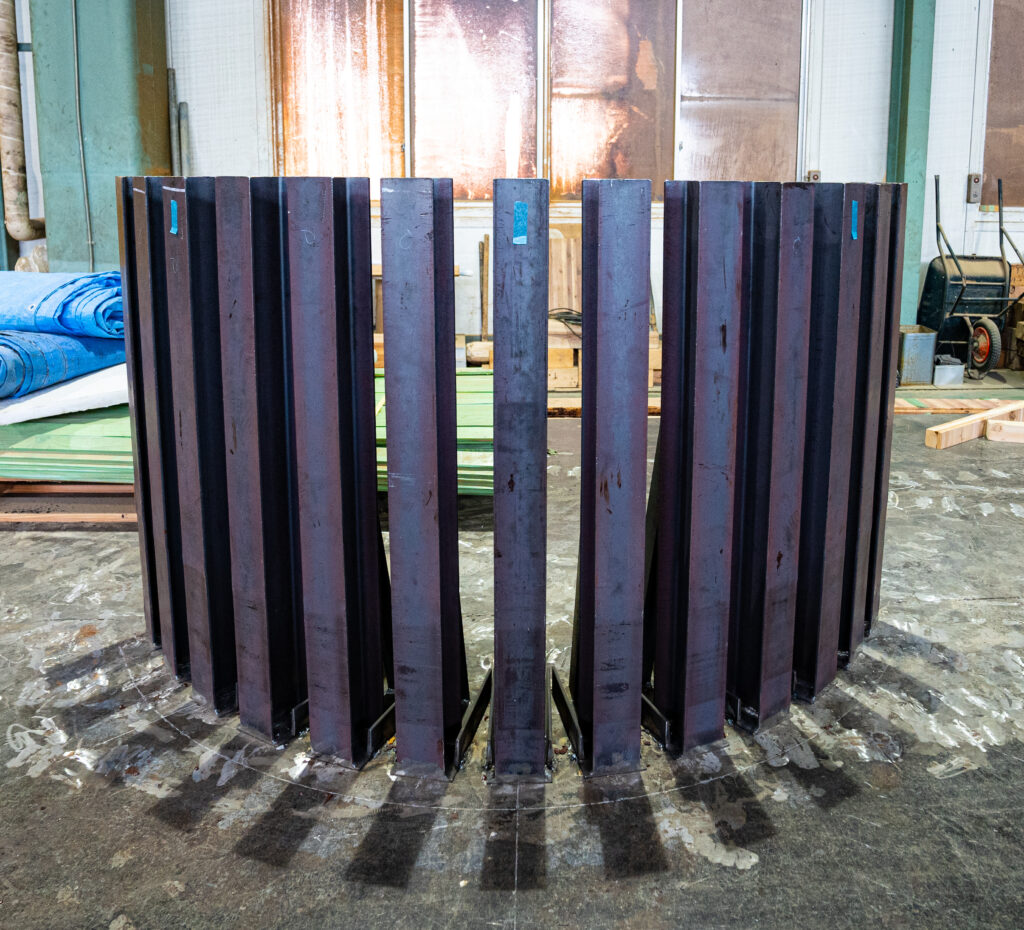

藤寿産業の本社工場に足を踏み入れると、大型加工機械が唸りを上げていて圧倒される。1,250mm角・長さ16mまで対応可能な2次接着メガプレス機や湾曲集成材加工機、幅3,000mm・長さ16mまで処理できる全自動NC加工機のほか、様々な機械・設備が動いている。

その一角では、家具職人も働いており、椅子や机などオーダーメイドの家具も製作している。

同社のグループ会社には、量産型集成材工場「FLAM(エフラム)」を運営する(株)ウッドコア(浪江町、蔭山寿一社長)*1がある。「FLAM」は、大断面集成材に特化した加工ラインを整備しており、2次接着メガプレス機やNC加工機も保有している。

西村は、「量産可能な部材は『FLAM』でつくり、本社工場では湾曲集成材、耐火集成材、造作用集成材など加工難易度が高い部材を製造している」と説明する。

同社の最近の仕事で光るのは、「2025大阪・関西万博」のシンボルである“木のリング”(大屋根)*2に用いる集成材を同社とFLAMの工場及び同業の大断面集成材メーカーと協力して納めたこと。「当初は不可能といわれたが、弊社の工場も含めて役割分担を徹底し、業界一丸となって納品できた」と西村は胸を張る。

自社開発とライセンスの集成材が揃う、部材の規格化が急務

藤寿産業の年間売上高は約25億円。社員は約70名で、内訳は設計が3名、集成材製造が約20名、プレカット加工が約10名、施工が約20名、その他が営業や総務などを担っている。

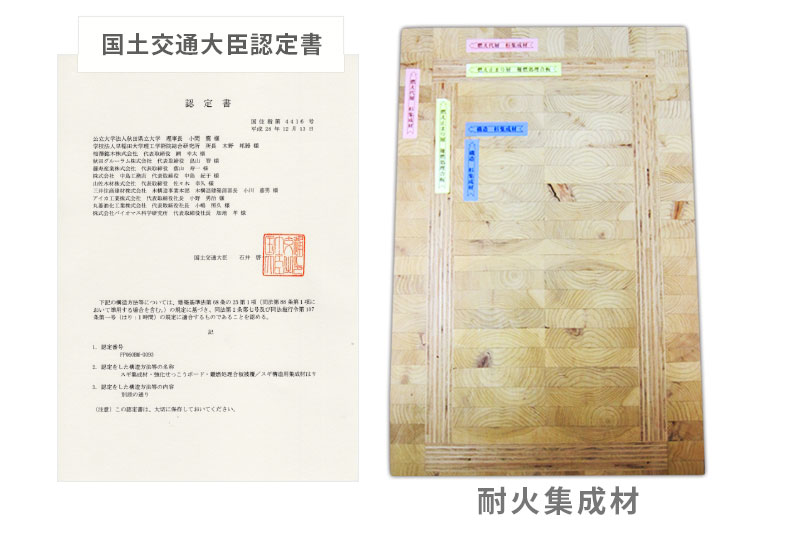

この体制をベースにして力を入れているのが研究開発(R&D)だ。有識者や関連企業と共同研究会をつくって接合工法や新製品などの検討を進めているほか、大手ゼネコンらと連携して耐火集成材や鉄とのハイブリッド部材などの開発に取り組んでいる。

大型木造建築物の建設で要となる耐火集成材では、有志研究会を組織して燃え止まり型耐火集成材を開発し、2016年に大臣認定を取得した。また、大手ゼネコンや関係団体とライセンス契約を結び、燃え止まり型や鉄骨内蔵型、メンブレン型などの耐火集成材を一通り製造できるようにしている。

今後に向けた課題を西村に尋ねると、「非住宅用部材の規格化を進めていく必要がある」との答えが返ってきた。例えば、耐火集成材には様々な認定を取得した仕様があり、受注案件に応じて製造ラインを組み直す必要がある。「今は職人の多能工化で対応しているが、このままではラインをフル活用できない」(西村)。

大断面集成材の規格化に関わっては、2018年から日本集成材工業協同組合が樹種やサイズを絞って平均価格を公表してきた。ただ、ウッドショックに伴う木材製品の不足や価格の乱高下などがあって、今は足踏み状態となっている。

同社のナンバーツーである専務取締役の相澤貴宏(38歳)は、「メーカー側から積極的に情報発信し規格化を進めたい。実現できれば、“都市の木造・木質化”に加速度がつく」と前を見据えている。

(2024年5月31日取材)

(トップ画像=藤寿産業の本社工場にある2次接着メガプレス機)

『林政ニュース』編集部

1994年の創刊から31年目に突入! 皆様の手となり足となり、最新の耳寄り情報をお届けしてまいります。