発電用チップ供給の拠点となるGP杵築、建廃にも対応

中山リサイクルは、「リサイクル」という社名にふさわしく、建築廃材や都市開発に伴う伐採木などの処理を引き受け、ボードや燃料用のチップ、オガ粉などに加工・供給して業績を伸ばしている。チップの取扱量は九州屈指の規模であり、とくに建廃チップの供給量は九州内でベスト3に入る大手である。加えて最近は、未利用木材を原料にした発電用チップの供給にも力を入れている。

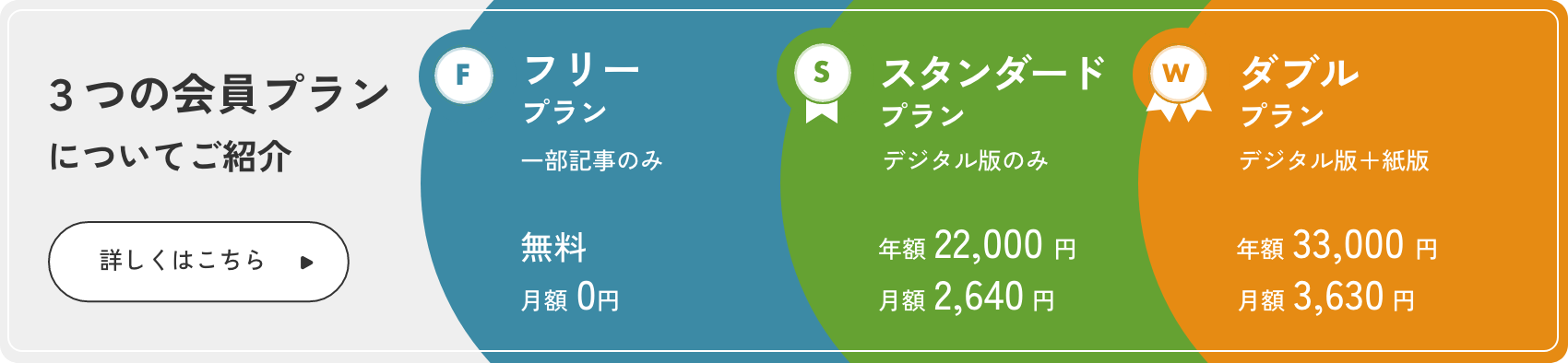

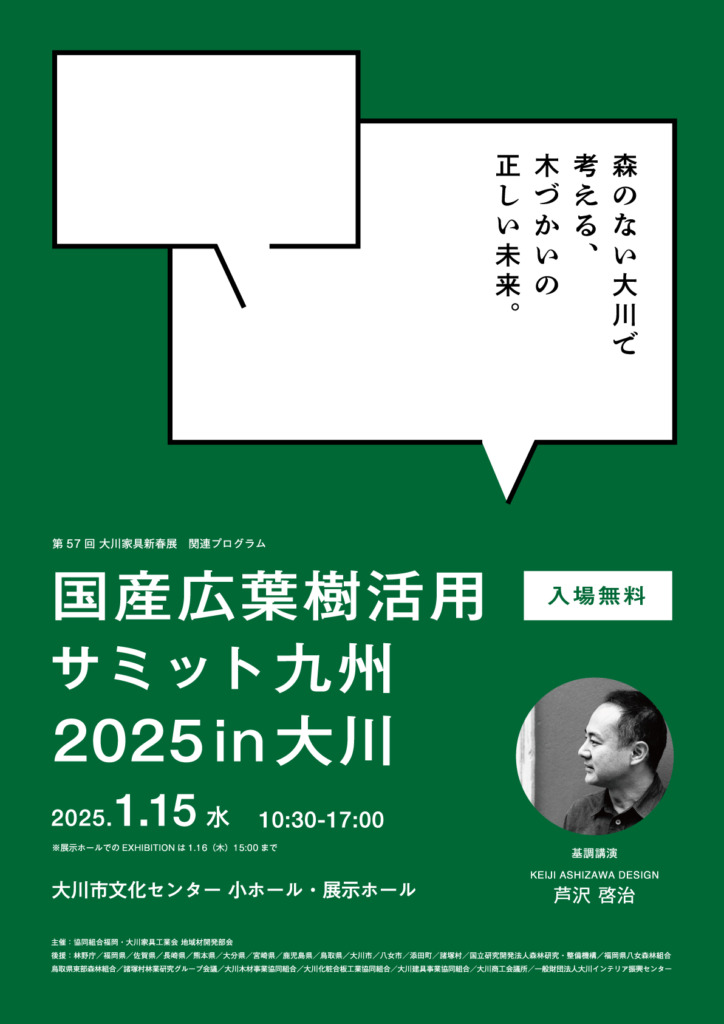

同社は、本社をはじめ大分(大分市)、佐賀(嬉野市)、グリーンパーク本匠(大分県佐伯市、以下「GP本匠」と略)、箱崎(福岡市)の計5工場を運営しており、月間1万5,000tのチップを製造している。とくに、2011年秋に稼働したGP本匠は、九州で初めて未利用木材を専門に集荷して発電用チップを製造する工場として注目を浴びた。その実績を踏まえて、今年(2015年)4月に稼働を始めたのがGP杵築である。

GP杵築に到着した遠藤理事長を出迎えたのは、同社の中山社長。1979年生まれの36歳という若さで、陣頭指揮に当たっている。

GP杵築を開設した目的は何か。

杵築市は国東半島の南端部に位置しており、周辺にはスギ・ヒノキの人工林が潤沢に賦存している。同業者の進出も少なく、資源開発の余地が大きい。ここを拠点とし、大分県内の新日鐵住金大分製鉄所(大分市、石炭との混焼)、日田ウッドパワー(日田市)、王子グリーンエナジー日南(日南市)などの木質バイオマス発電所へ燃料用チップを供給するために開設に踏み切った。

現在建設中のアールイー大分(株)木質バイオマス発電所(来年(2016年)8月稼働予定)へもチップを供給していく計画だ。

建設中のアールイー大分は燃料用チップの半分が間伐材由来の未利用木材、あとの半分は建廃と聞いている。両方を供給できるチップ製造業者は少ない。

九州で計画されている木質バイオマス発電所がすべて稼働した場合、既存のチップ工場で製造するチップだけでは到底賄えない。当然、建廃チップやPKS(パームヤシ殻)も視野に入ってくる。弊社は、未利用木材とともに建廃チップも供給できる。

枝条でも500円/生tで購入、要らないものを活かす

中山リサイクルが初めて未利用木材を扱ったのは、GP本匠と聞いている。ここGP杵築との違いは何か。

GP本匠は未利用木材の中でも間伐材を原料にチップを製造しているが、GP杵築では、林地残材のタンコロ(用材にならない木の根元部分)や枝条を中心に集荷してチップにすることにしている。

タンコロや枝条は、未利用木材の中でもほとんど手つかずだった。なぜ着目したのか。

周辺の森林組合を回っていると、「タンコロや枝条が邪魔で困る、タダでいいから持っていってくれないか」という要望が多かった。そこで、タンコロや枝条をチップ原料として使えないかと検討した結果、500円/生tで購入すればなんとかチップにできるという結論に至った。弊社の強みは、要らないものを低価格で集荷し、手間の掛かる処理を効率よく行うノウハウを持っていることだ。場所によって異なるが、長さ2m以下のタンコロや枝条を、4t車(実質積載量は3t弱)で1日3回は回収できる。運賃は2.5円~3円/tだ。今は、4台の4t車を運用している。

タンコロや枝条は誰が集めているのか。

住友林業フォレストサービスに委託している。ゆくゆくは自社で専属伐出班を組織したい。

いずれにしても、これまで邪魔者扱いされていたタンコロや枝条に価格がつくとは画期的だ。森林所有者にとっては福音といえる。ところで、こうした未利用木材がどこにどれだけあるのかという情報はどのようにして蒐集しているのか。

別杵、大分市、山国川流域などの森林組合と連携して情報を集めている。今後は、周辺の森林組合ともっと連携を深めていきたい。

コスト縮減へ専属の伐採・搬出班を養成、社有林も拡大

事務所での対談を終えた中山社長は、遠藤理事長をチップ工場へと案内した。チッパーのほかに、計量器、貯木場、燃料用チップ保管庫があり、バックホーとホイルローダーが忙しそうに土場を動き回っている。チッピング工程には切削ラインと破砕ラインを併設しており、水平スクリーン(フィルター)でチップを振り分けた後、ベルトコンベアで保管庫に分別ストックするという流れだ。

GP杵築工場のチップ製造能力はどのくらいか。

月間4,000tだ。丸太、タンコロ、枝条すべてをチップ化できる。タンコロは根バチの部分がチッパーに入りにくいので、破砕機を併用してチップ化している。機械のメンテナンスもすべて自社で行っている。

ところでタンコロや枝条が「有価物」になると、同業者が参入して競争が激しくなるのではないか。

その覚悟はしている。早晩そうなるだろう。競争が厳しくなってタンコロや枝条の価格が上がれば、それだけ森林所有者の収入が多くなる。それで山に活気が戻るといい。

しかし、チップ業者としては、原料の価格をできるだけ抑えたいのが本音ではないのか。

結論から言えば、原料費を吸収できるコストダウンを図るしかない。そのための方策として、次の3つを検討している。

第1は、山土場(あるいは中間土場)の活用による集荷コストの縮減だ。欧州などで普及している移動式チッパーを導入し、移動式簡易計量器(トラックスケール)を置いて、一定量が集まったらトラックで直送する仕組みをつくりたい。海外の移動式チッパーは大きいので、日本の森林で十分に能力を発揮できるのか、メンテナンスはどうするのかなど、課題は少なくないが前向きに検討していく。

第2は、自社で専属の伐採・搬出班を持つことだ。子会社の福岡都市開発(株)では伐採工事(=開発)のための伐採班をもっているが、現在は太陽光発電システムの設置工事で手一杯だ。やはり、自社で伐採・搬出班を養成する必要がある。

第3は、社有林を増やして、タンコロや枝条だけでなく、森林資源全体の有効利用を図っていくことだ。

社有林の面積はどれくらいあるのか。

大分、福岡を中心に20haだが、もっともっと増やしたい。手山生産も含めて、効率よいチップ製造業のビジネスモデルを確立していくことが急務だ。

(2015年4月20日取材)

(トップ画像=「有価物」になったタンコロ)

遠藤日雄(えんどう・くさお)

NPO法人活木活木(いきいき)森ネットワーク理事長 1949(昭和24)年7月4日、北海道函館市生まれ。 九州大学大学院農学研究科博士課程修了。農学博士(九州大学)。専門は森林政策学。 農林水産省森林総合研究所東北支所・経営研究室長、同森林総合研究所(筑波研究学園都市)経営組織研究室長、(独)森林総合研究所・林業経営/政策研究領域チーム長、鹿児島大学教授を経て現在に至る。 2006年3月から隔週刊『林政ニュース』(日本林業調査会(J-FIC)発行)で「遠藤日雄のルポ&対論」を一度も休まず連載中。 『「第3次ウッドショック」は何をもたらしたのか』(全国林業改良普及協会発行)、『木づかい新時代』(日本林業調査会(J-FIC)発行)など著書多数。