「物流の2024年問題」を契機として、原木・製品輸送のあり方で根本的に見直すことが必要になっている。特に原木の輸送では、林道の走行や重量物の取り扱い、トラックドライバー自身が荷役を行うことなど、製品や一般貨物と比べて危険度が高く、特殊なスキルが必要となっている。

市場環境も変化し続けており、原木の納品先である製材工場、合板工場などの製品製造事業者は大規模化を進めている。つまり、より広範な地域からの原木の集荷が必要となっている。加えて、伐採地の奥地化も進んでおり、今後より長距離な原木輸送が必要となっていく可能性がある。

こうした状況の中で、国産材の利用拡大、つまり国産材の輸送量を増加させていくには、新規のトラックドライバーの確保は必要するとともに、トラックドライバーの待遇を改善して1人あたりの生産性を高め、収入を高めていくことが重要である。

このような観点に立った上で、「原木・製品物流アンケート」の結果や先進事例から「物流の2024年問題」への対応策を考察する。

目次

- 8.1. 原木・製品物流アンケートから見る対応策

- 8.1.1. 最も効果のある対応策

- 8.1.2. アンケート結果から見る輸送のコツ

- 8.1.2.1. 労務管理

- 8.1.2.2. 効率化

- 8.1.2.3. 安全面

- 8.1.2.4. 現場状況への対応

- 8.1.2.5. 環境要因への対応

- 8.1.2.6. 情報共有

- 8.2. トラックドライバー・輸送能力の確保

- 8.2.1. トラックドライバーの確保・育成

- 8.2.2. 車両の大型化と林道整備

- 8.2.3. モーダルシフトの可能性

- 8.2.3.1. JR貨物

- 8.2.3.2. 内航船

- 8.2.4. 車両の共同発注

- 8.3. 低コスト化

- 8.3.1. 共同出荷

- 8.3.2. 中間土場

- 8.3.3. 帰り荷の工夫

- 8.4. 価格転嫁

- 8.4.1. 発注者

- 8.4.2. 受注者

- 8.4.3. 発注者・受注者共通

- 8.5. ネットワークの強化

- 8.6. 政府への要望

8.1. 原木・製品物流アンケートから見る対応策

8.1.1. 最も効果のある対応策

本アンケートを通じて原木・製品輸送ともに、最も効果がある対応策として「取引条件の見直し」が挙げられた。これは原木・製品とともに主な輸送主体が委託となっており、「取引条件の見直し」とは運賃の値上げを意味する。一部の中大規模の事業者においては、運賃値上げの要請がある前に荷主側から値上げを行い、運送事業者やドライバーの確保を強化した事例も見られた。それ以外の施策については後述する。

8.1.2. アンケート結果から見る輸送のコツ

本アンケートでは、輸送を効率化するための工夫の留意点についても質問した。回答結果を分類すると、主に①労務管理、②効率化、③安全面、④現場状況への対応、⑤環境要因、⑥情報共有について、主に次のような工夫が見られた。

8.1.2.1. 労務管理

- 1日当たりの拘束時間を意識した配車計画や、深夜作業の軽減、長距離運送の低減など「物流の2024年問題」に向けた対策で拘束・労働時間の管理を行っている。また、ある事業者は「発地~着地を入力すると走行時間・積込時間(各ドライバーごと)・休憩時間・合計拘束時間を確認できる簡易的な表計算をExcelで作成し活用している」とシステム化しているところもある。

- ドライバーの負担が多い現場はローテーションで配車し、現場情報をリアルタイムで行うなどして勤務時間に偏りが出ないような工夫を行っている。

- 定時で帰宅できる配送ルートの設計や遠方への配車時におけるスケジュールなどの調整を行い、就業時間内で終えられるような配車を行っている。

- 自社ドライバーの状況(体調や用事など)の事前把握や、委託先の運送事業者の都合に合わせ、スムーズな配車を心がけている。

- 各ドライバーによって積込時間の差があるため技術力にあった配車や、経験の浅いドライバーには指導力の長けたドライバーをつけるなど育成を行っている。

8.1.2.2. 効率化

- 同一日時に複数のトラックの積み込みにならないように調整するなど無駄な時間を削減した配車計画を立てている。

- 複数現場の確保や短距離の配車の組み合わせで稼働率が上がるような工夫をしている。

- 帰り荷を用意するなど空車をなるべく減らし効率を高めている。

8.1.2.3. 安全面

- 配送ルートの重量制限や道幅への留意や林道での離合箇所の確保。

- 道路幅に応じた適切な車両選択。

- 積載量を超えないような工夫。

8.1.2.4. 現場状況への対応

- 土場の丸太が滞留しないように配送計画を立てる。

- 原木の納品先のタイミングを見ながら中間土場での保存か直送かを判断している。

- 運送事業者と連絡を取り合ってスムーズな配車を依頼している。

8.1.2.5. 環境要因への対応

- 現場から配送地域の天候を見ながら配送計画を作成する。

- 配送計画について晴天・荒天時の2パターンを作成する。

8.1.2.6. 情報共有

- LINEグループを使い状況の共通認識を得ている。

- 現場担当者とドライバーの打ち合わせを密にする。

8.2. トラックドライバー・輸送能力の確保

原木の輸送能力を確保するためには、人材確保から輸送手段の多様化まで多面的なアプローチが必要である。ここでは、①トラックドライバーの確保・育成による人材基盤の強化、②フルトレーラー等の車両大型化と対応する林道整備、③JR貨物や内航船を活用したモーダルシフト、④車両の共同発注という4つの主要な取り組みついて検討する。

8.2.1. トラックドライバーの確保・育成

トラックドライバーの確保・育成においては、人材への継続的な投資により好循環を創出することが重要である。魅力的な労働条件や充実した福利厚生により採用・定着率を向上させ、体系的な研修・教育環境の整備に努めることで、輸送量の増加と売上向上を実現し、さらなる労働条件の改善へとつなげる循環を形成できる。

ヒアリング調査の結果、業種や地域の給与水準に応じた適正な給与設定と効果的な告知方法により、応募者数の増加と優秀な人材の確保が可能になることが明らかになった。トラックドライバー採用時の重要な評価ポイントとして、第1に社風との適合性、第2にトラック・トレーラーへの積み込み作業時間が重視されている。

1日・1人当たりの生産性向上の観点では、積み込み時間が生産性に直結する重要な要素となる。積み込み時間の短縮により1日あたりの輸送回数を増加させることが可能となり、全体的な輸送効率の向上につながる。また、走行時の安全性にも影響するため、安全な積み込み技術と車両特性の理解が不可欠である。

これらの取り組みは、トラックドライバーの労働環境整備と密接に関連している。国土交通省によると、運送事業者が行政処分の対象となった事案は過積載を除き、その多くがトラックドライバーの労働環境に関する問題であった。法令で定められた労働条件の確保と健康を重視した勤務体制の構築が求められている。

生産性向上とコンプライアンス遵守を両立するためには、デジタルタコグラフや勤怠管理アプリなどのデジタル技術の導入が不可欠である。デジタルタコグラフにより、ルート確認や作業時間の正確な計測が可能となり、各種時間やルートの見える化を通じて生産性向上に寄与できている。

8.2.2. 車両の大型化と林道整備

車両の大型化は輸送量・輸送効率を飛躍的に向上させる重要な方策である。積載量を比較すると、10t車が約10m³であるのに対し、フルトレーラーは約30m³と約3倍の輸送効率向上が見込まれる。これを実現するためには、専門技能を持つ人材の育成とドライバーファーストの道路整備が不可欠となる。

フルトレーラーは、トラックと異なり後続車両を直接操作できないため、運転難易度が著しく高い。高度な運転技術と豊富な経験を要するため、適格なドライバーの確保と継続的な技能向上が重要な課題となる。

フルトレーラー等の大型車両が林内を安全に通行するためには、十分な林道幅の確保が必要である。2020年に改正された林道規程では、ドライバーファーストの道路整備の重要性が明記されている。改正前は「設計車両の諸元に応じた車道幅員、曲線半径、曲線部拡幅量、登坂能力に応じた勾配等」と車両性能を基準としていたが、改正後は「降坂時の運転手の心境を考慮した勾配等」として、ドライバーの安全性と心理的負担を重視する方針へと転換した。

8.2.3. モーダルシフトの可能性

モーダルシフトとは、「トラック等の自動車で行われている貨物輸送を環境不可の小さい鉄道や船舶の利用へと転換すること」である。具体的には、日本貨物鉄道株式会社の「JR貨物」と、RORO船やバルク船といった内航船の利用が進んでいる。

8.2.3.1. JR貨物

ヒアリング調査の結果、JR貨物は主に製品の長距離輸送において高い効率性を発揮することが確認された。加えて、トラック輸送と比較してCO₂の大幅な削減効果も確認されており、環境負荷軽減の観点からも注目されている。

JR貨物では多様なサイズのコンテナを提供しており、製品の特性に応じた選択が可能である。12フィートコンテナは長さ3,647mm、幅2,275mm、高さ2,252mmの寸法を有するが、4m材の積載が不可能であるため、長尺ものの製品輸送には適さず、現状では3m以下の製品輸送に限定される。20フィートコンテナは長さ6,007mm、幅2,328mm、高さ2,178mmの寸法で、一部区間での限定運用ではあるが、12フィートコンテナより積載容量が向上している。31フィートコンテナは長さ9,245mm、幅2,350mm、高さ2,210mmの寸法を持ち、大型トラックと同等の積載容量を有している。この31フィートコンテナについては、我が国の物流革新に関する関係閣僚会議においても普及促進が急務とされている。

製品形態による荷役作業の違いも重要な要素としては、規格化された製品であれば効率的な荷役が可能となり、JR貨物輸送の活用可能性が高まると考えられる。

8.2.3.2. 内航船

原木・製品の内航船による輸送については、現在、バルク船、RORO船、フェリー便の3つの船種が利用されており、それぞれ異なる特徴を持っている。ヒアリング調査の結果、バルク船は原木の大ロット輸送に適しており、499t級が主流で1回当たり約1,200から1,500m³の輸送が可能である。一方、RORO船・フェリー便は小ロット輸送に適しており、製品で利用されている。

内航船活用の最大のメリットは、大量輸送によるコストダウンである。具体的な効果として、中国木材ではトラック輸送と比較して輸送コストを2~3分の1に削減している。

ただし、内航船によるコストダウンを実現するためには複数の条件を満たす必要がある。まず、原木、製品ともに安定的な輸送量の確保が前提となる。一定規模の事業量を超えなければ、内航船の経済性を活かすことは困難である。

横持ち費用の最小化も重要な要素である。原木輸送の場合、山土場から港湾部まで直送する場合は追加の横持ち費用が発生しないため、コスト優位性を最大化できる。製品輸送の場合は工場から港湾部までのトラック輸送による追加コストが発生するため、横持ち費用を考慮したトータルコストでの評価が必要となる。

事例を見ると、立地優位性を活かすことが重要である。中国木材はプライベートバースを保有して横持ち費用を排除しており、松本木材は港湾部まで車で5分という立地を活かしている。また、越井木材工業は小口販売での長距離輸送にRORO船を活用している。

なお、内航船業界は構造的な制約を抱えている。船員の高齢化と不足により、内航船の確保は年々困難になっているのが現状である。

こうした中で、安定的な輸送手段として内航船を活用するためには、市場での船舶確保に依存するのではなく、専用船を調達することが現実的な解決策と考えられる。ただし、専用船調達には投資規模の大きさ、船員確保を含む運航体制の構築、輸送需要変動に対するリスク対応といった課題がある。

8.2.4. 車両の共同発注

原木輸送車両の調達については、ヒアリング調査においても深刻な状況が確認されている。トラック・トレーラーの購入ができない、もしくは納期が1年、2年先という状況が多数確認されており、原木輸送事業者の事業継続や拡大において深刻な制約要因となっている。

車両調達困難の背景には、大きく分けて2つの要因がある。まず、半導体不足をはじめとするサプライチェーンの混乱により、トラック・トレーラー全般の生産・調達が困難になっている状況がある。これは原木輸送業界に限らず、運輸業界全体が直面している問題である。構造的要因として、原木輸送においては専用車が必要となることが挙げられる。一般的な平ボディトラックでは対応できず、グラップルの架装などの特殊車両が必要となる。

メーカー側の視点から見ると、原木輸送車両はマーケット規模の限定性、個別発注の小規模性、汎用性の低さといった特徴により収益性が低く、生産優先度が下がりやすく、一般車両と比較して生産・納期面で後回しにされがちである。

この問題の解決策として、複数の事業者が連携して車両を一括調達する共同発注が考えられる。共同発注によりメーカーにとっての収益性向上と生産優先度の向上、量産効果による調達コスト削減の可能性、納期短縮の実現可能性向上といった効果が期待される。中小企業基盤整備機構が推進する高度化事業制度においても、トラックの共同購入に関する事例が見られ、中小事業者にとって有効な手段として実績がある。

共同発注を実施することで、参加事業者間での車両仕様の統一・規格化も図られる。これにより共通部品による保守コスト削減によるメンテナンス効率化、事業者間での車両融通の可能性による運用柔軟性向上、統一仕様による操作習得の効率化によるドライバー習熟効率化といった運用効率向上が期待される。

8.3. 低コスト化

原木・製品輸送における効率化・低コスト化は、限られた輸送リソースを最大限活用し、競争力向上を図る重要な課題である。ここでは、①複数企業連携による共同出荷、②中間土場の設置、③帰り荷確保という3つの主要な取り組みについて検討する。

8.3.1. 共同出荷

ヒアリング調査の結果、共同出荷・共同配送の取り組みは製品輸送においてのみ確認された。原木輸送では実施されておらず、製品輸送特有の課題解決手法として位置づけられる。

共同出荷とは、複数の荷主企業が連携して、トラック1台当たりの積載率向上を目的とした取り組みである。個別企業では満載に至らない出荷量を、複数企業で組み合わせることで輸送効率が向上する。この仕組みにより、トラック1台当たりの輸送コストを参加企業間で分担することで、各企業の輸送費負担を削減することも可能となる。特に中小規模の出荷が多い製品輸送において有効である。

共同出荷には、営業面での付随的効果も確認されている。各社の製品を組み合わせることで製品ラインナップの拡充が図られ、顧客に対してより幅広い製品提案が可能となる。また、単独では対応困難な大口案件や多様な仕様要求への対応力が向上し、受注機会の拡大につながる。

共同出荷・配送を成功させるために最も重要となるのが、商流のコントロールである。複数企業の出荷を効率的に組み合わせるためには、各社の出荷スケジュール、製品仕様、配送先等を総合的に調整することが不可欠である。また、顧客に対する窓口を一本化し、製品の品質や配送責任を明確にする主体が必要となる。さらに、各参加企業の生産能力、在庫状況、配送可能エリア等の情報を集約し、最適な組み合わせを実現するための情報ハブ機能が求められる。

商流をコントロールする主体には、従来の製造業者の枠を超えて、商社のような機能を果たすことが求められる。参加企業間の生産・出荷調整を行う需給調整機能、市場ニーズに応じた製品の組み合わせを企画する商品企画機能、品質問題や配送トラブル等への統一的対応を行うリスク管理機能が必要となる。

共同出荷・配送は大きな効果が期待される一方で、参加企業間の利益配分や責任分担の調整という利害調整の複雑性、効率的な運営のための情報システムの構築というシステム投資の必要性、商社機能を担う主体の育成・確保という商流統括機能の構築といった課題を抱えている。

8.3.2. 中間土場

中間土場とは、山土場から納品先である工場との中間地点に設置される土場である。原木輸送を効率化する拠点として設置され、車両の大型化による輸送効率の向上と、季節変動や需給変動への対応力強化という輸送量の安定化という効果が期待できる。

中間土場の主要な活用方法は、原木の積み替えによる輸送の効率化である。具体的には、4tトラックや10tトラックで山土場から中間土場まで運搬した原木を、フルトレーラーやセミトレーラーに積み替えることで、大型車両による輸送能力の拡大、単位重量当たりの輸送効率化、長距離輸送における省力化といった効果が期待できる。

また、中間土場を原木の保管場所として活用することで、伐採期と需要期のタイムラグを調整し、工場の急な需要変動に対する需給バッファー機能を果たし、天候や道路状況に左右されない通年輸送の実現といった安定化効果が得られる。

中間土場の効果を最大化するため、設置場所は主要な輸送先と集材エリアの中間地点とするか小型車両による搬入距離の最小化を考慮した山側寄りの立地、フルトレーラー・セミトレーラーの進入が容易な立地と幹線道路へのアクセス性確保という交通・物理的条件を満たす必要がある。

中間土場の設置は、事業の性質と期間に応じて2つに分類される。恒常的な中間土場は継続的な原木輸送がある地域での長期設置で、インフラ投資を伴う本格的な設備整備により複数の山土場・複数の工場を結ぶハブ機能を果たす。一方、仮設の中間土場は特定のプロジェクトや期間限定での設置で、最小限の設備投資による短期運用により単一の大規模伐採案件などに対応できる。

中間土場に必要な最小スペースは、大型車両の運用を前提として算定される。フルトレーラー1台がバック操作なしで旋回するために必要な面積は約680m²であり、これが基本的な必要面積となる。実際の設置面積は、現場・事業ごとに保管する原木量や同時稼働する車両台数によって決定される。

ヒアリング調査では、中間土場の設置を検討する事業規模の目安として、年間輸送量がおよそ3万m³と確認された。これは、中間土場の設置・運営コストを輸送効率化によるコスト削減効果で回収できる最低限の事業規模と考えられる。ただし、この数値は1つの目安であり、輸送距離、地形条件、既存インフラの状況等により、実際の導入判断は個別に検討する必要がある。

8.3.3. 帰り荷の工夫

原木輸送は基本的に片道輸送であり、帰りは空荷となるのが一般的である。空荷区間の削減は輸送効率と収益性の向上に直結するため、帰り荷の確保は事業者にとって重要な経営課題となっている。

原木輸送において帰り荷の確保が困難な理由は、山土場から工場への一方向の物流が基本であり、原木輸送専用車両は他の貨物輸送への転用が困難であることなどがある。

ヒアリング調査の結果、事業者は輸送ネットワーク拡大による原木の循環輸送と異業種貨物との混載による2つのアプローチで帰り荷確保に取り組んでいることが確認された。

第1のパターンは、取り扱い輸送量を拡大させ、複数の山土場と工場を組み合わせることで、原木そのものを帰り荷として活用する方法である。大量に原木を輸送する事業者では、A山土場からZ工場へ原木を輸送し、Z工場付近のB山土場からY工場へ原木を輸送し、Y工場付近のC山土場からX工場へ原木を輸送するといった循環輸送を実現している。このように複数の荷主・輸送先を確保することで、空車区間を最小化している。

第2のパターンは、原木以外の貨物(木材製品、鉄材等)を帰り荷として確保し、必要に応じて原木と混載する方法である。原木以外の貨物を積載する場合には、車両構造の制約を克服するための工夫が必要となる。具体的には、スタンション(荷台の柱)をリンギ(荷物の固定具)として転用するなどの技術的対応が見られる。この方法により、原木以外の輸送需要の取り込みによる貨物の多様化と異業種との連携による収益機会の拡大が期待できる。

8.4. 価格転嫁

原木・製品の輸送で最も大きな課題となっているのが価格転嫁である。公正取引委員会は、独占禁止法19条の優越的地位の濫用を踏まえ2023年11月29日に「労務費の適切な転嫁のための価格交渉に関する指針~取引適正化・価格転嫁促進に向けて~」をウェブサイトで公表している。同サイトでは一問一答形式で価格転嫁に関する基本知識が学べ、価格交渉での事業者が取るべき行動、価格交渉に向けた申込様式が配布されている[i]。

事業者が取るべき行動は次のとおりである。

8.4.1. 発注者

- ①労務費の上昇分について取引価格への転嫁を受け入れる取組方針を具体的に経営トップまで上げて決定すること、②経営トップが同方針又はその要旨などを書面等の形に残る方法で社内外に示すこと、③その後の取組状況を定期的に経営トップに報告し、必要に応じ、経営トップが更なる対応方針を示すこと。

- 受注者から労務費の上昇分に係る取引価格の引上げを求められていなくても、業界の慣行に応じて1年に1回や半年に1回など定期的に労務費の転嫁について発注者から協議の場を設けること。特に長年価格が据え置かれてきた取引や、スポット取引と称して長年同じ価格で更新されているような取引においては転嫁について協議が必要であることに留意が必要である。

- 労務費上昇の理由の説明や根拠資料の提出を受注者に求める場合は、公表資料(最低賃金の上昇率、春季労使交渉の妥結額やその上昇率など)に基づくものとし、受注者が公表資料を用いて提示して希望する価格については、これを合理的な根拠があるものとして尊重すること。

- 労務費をはじめとする価格転嫁に係る交渉においては、サプライチェーン全体での適切な価格転嫁による適正な価格設定を行うため、直接の取引先である受注者がその先の取引先との取引価格を適正化すべき立場にいることを常に意識して、そのことを受注者からの要請額の妥当性の判断に反映させること。

- 受注者から労務費の上昇を理由に取引価格の引上げを求められた場合には、協議のテーブルにつくこと。労務費の転嫁を求められたことを理由として、取引を停止するなど不利益な取扱いをしないこと。

- 受注者からの申入れの巧拙にかかわらず受注者と協議を行い、必要に応じ労務費上昇分の価格転嫁に係る考え方を提案すること。

8.4.2. 受注者

- 労務費上昇分の価格転嫁の交渉の仕方について、国・地方公共団体の相談窓口、中小企業の支援機関(全国の商工会議所・商工会等)の相談窓口などに相談するなどして積極的に情報を収集して交渉に臨むこと。

- 発注者との価格交渉において使用する労務費の上昇傾向を示す根拠資料としては、最低賃金の上昇率、春季労使交渉の妥結額やその上昇率などの公表資料を用いること。

- 労務費上昇分の価格転嫁の交渉は、業界の慣行に応じて1年に1回や半年に1回などの定期的に行われる発注者との価格交渉のタイミング、業界の定期的な価格交渉の時期など受注者が価格交渉を申し出やすいタイミング、発注者の業務の繁忙期など受注者の交渉力が比較的優位なタイミングなどの機会を活用して行うこと。

- 発注者から価格を提示されるのを待たずに受注者側からも希望する価格を発注者に提示すること。発注者に提示する価格の設定においては、自社の労務費だけでなく、自社の発注先やその先の取引先における労務費も考慮すること。

8.4.3. 発注者・受注者共通

- 定期的にコミュニケーションをとること。

- 価格交渉の記録を作成し、発注者と受注者と双方で保管すること。

8.5. ネットワークの強化

木材・林業業界における協力体制の構築については、現在、運送事業者や荷主は、それぞれ個別に事業を展開するパターンが基本となっているが、最近ではトラック業界が荷主との連携を求める協定を結ぶなど、業界全体での連携を強化する動きも見られるようになっている。

林業・木材産業界として、工場と原木市場を効果的に繋ぐためには、トラックドライバーを業界の一員として認識し、サプライチェーン全体で効率化を図ることが重要である。具体的には、物流全体のコントロールを適切に行うこと、無駄な輸送を発生させないこと、受注を的確に行い運び損をなくすことなどをサプライチェーン全体で考えていく必要がある。北関東製材協議会のように製材業者同士が連携する方法、素材生産事業者が森林組合等を中心に連携を強化する方法、東北地区原木トラック運送協議会のように地域単位で連携することなどが考えられる。こうした連携は、必ずしも共同発注や組織化まで至らなくとも、意識改革や適正運賃の考え方に関する情報交換を行うだけでも一定の意義がある。

また、業界団体として交渉力を高めることも1つの方策である。林業・木材産業業界においては、横の連携を強化することで、物流効率化や適正価格の実現に向けた取り組みを進めることが望ましい。各地域の事例を参考にしながら、それぞれの実情に合った連携の形を模索していくことが必要である。現在、各地域のトラック協会内では木材輸送に特化した部会等が設置されており、そうした既存の枠組みも活用しながら業界全体での連携強化を図っていくことが求められる。

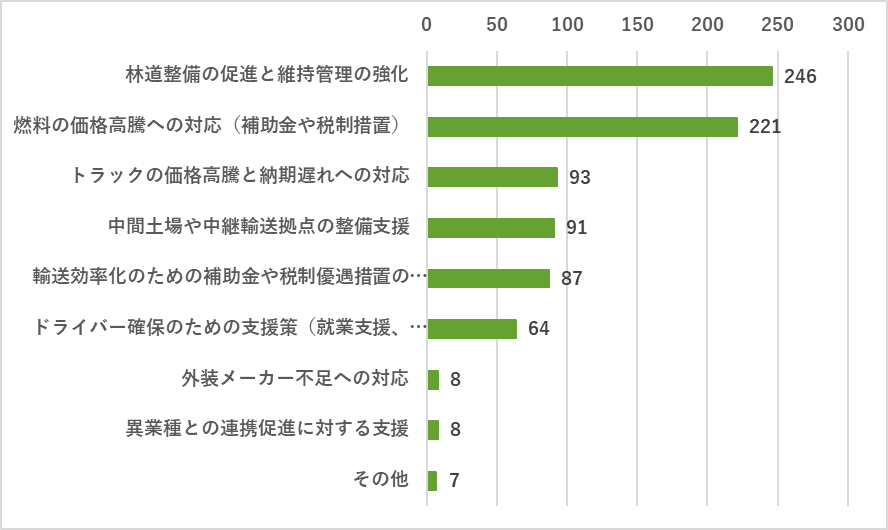

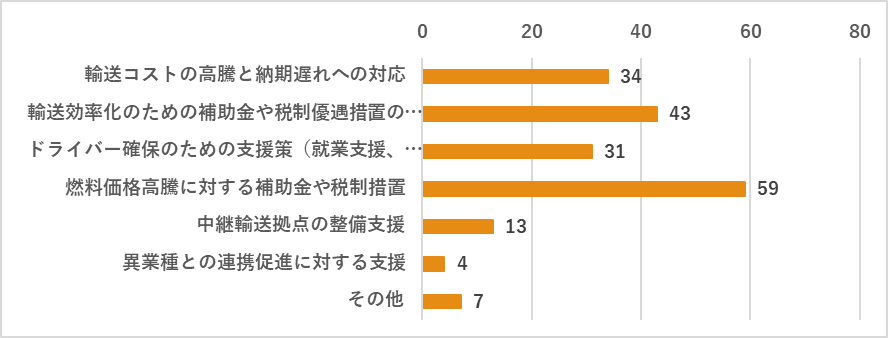

8.6. 政府への要望

本アンケートで寄せられた国への要望事項は次の通りである。

全体の調査を通じ、輸送費は上昇する一方で価格転嫁が進まない構造的問題が明らかになった。輸送費の内訳を大まかに分けると、人件費(販管費含む)、燃料費、トラックの購入費となる。人件費は人手不足の加速により、燃料費は円安・人口減少により、トラック購入費は資材高騰などで以前と比べ約1.5倍になっている。一方、原木・製品価格はウッドショック時に上昇したものの、現在は以前と同様かそれ以下の価格になっているケースも珍しくない。アンケート結果からも価格転嫁がうまくいっていないことは明らかである。

このような状況において、事業者は輸送効率の向上を図らざるを得ない実態があり、過積載での輸送が一部地域で依然として見られる。過積載は、法律違反でありながら慣行化していることで、適正な輸送を行う事業者が競争上不利になるという構造的な問題を抱えている。経済学で言う悪貨が良貨を駆逐する現象そのものである。

現在、緑ナンバー(営業用トラック)については取り締まりが強化されており、適切な処分が下れば事業許可の取り消し、事業停止などの厳しい措置がある。このため、緑ナンバー事業者に委託していた輸送の自社便化が進む可能性が高まっている。実際に、別業界では荷主がトラックドライバーを引き抜いた事例も見られる[ii]。しかし、白ナンバー(自家用トラック)の場合は免許停止処分に留まり、事業者全体への影響は限定的である。林業界でも白ナンバーが他社の原木を運び逮捕された事例が見られる[iii]。このような取締り格差が問題をより複雑化させている。

これまでの調査結果を踏まえ、政府、とりわけ所管官庁である林野庁には素材生産業者を対象にした業法のような仕組みづくりを提言したい。現在、素材生産業者は建設業者と異なり業法による管理がなされていない。そのため、法律違反である過積載を行ったとしても業界として統一的な管理・処分ができず、真面目に適正輸送を行っている事業者が競争上不利になる実態が放置されている。

業法による事業者管理により、過積載などのコンプライアンス違反に対して統一的かつ実効性のある処分が可能となり、競争条件の公平化を図ることができる。これは業界全体のコンプライアンス意識向上にもつながり、健全で持続可能な原木・製品輸送の発展に寄与するものと考える。

最後に、適切な価格転嫁が進むことは健全なインフレ経済に寄与することであり、政府全として適切な支援策を講じる必要があることを強調したい。

[i] https://www.jftc.go.jp/dk/guideline/unyoukijun/romuhitenka.html (2025/03/17閲覧)『労務費の適切な転嫁のための価格交渉に関する指針』

[ii] https://weekly-net.co.jp/news/181256/ (2025/03/17閲覧)『荷主の裏切り 営業ナンバーへの規制がもたらす白トラ暗躍の可能性』

[iii] https://news.ntv.co.jp/category/society/ktc0a78e157f754791ad5440884544db6f (2025/03/17閲覧)『無許可で木材運搬の疑い 石川・白山市夫婦と七尾市会社員の容疑者3人を逮捕』

目次はこちら。

(株)日本林業調査会

1954年創業。「林政ニュース」の編集・運営・発行をはじめ、森と木と人にかかわる専門書籍の発刊を行っている。